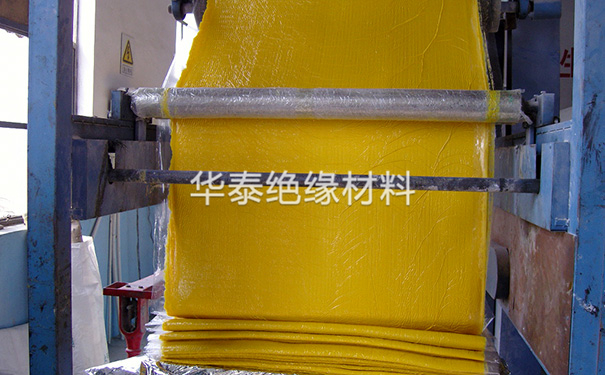

SMC片材机组如何降低能耗

降低SMC片材机组能耗可以从以下几个方面入手:

优化加热系统

加热温控精确化:使用精确的温控系统控制模具和设备的加热温度,避免过高温度造成不必要的能耗。引入智能温控系统,根据不同工艺要求自动调整加热功率和时间。

采用节能型加热器:选择低能耗的加热元件,如电热管或感应加热技术,并优化加热器的布置和加热过程。

保温措施:在加热部分和模具上增加隔热层或保温层,减少热量的散失。

改善模具设计与材料选择

优化模具设计:采用高导热材料制造模具,能够更快速有效地传导热量,缩短加热和冷却周期。

使用热效率高的模具材料:选择热导率较好的材料,加速温度的传导,降低加热时间,并在冷却时减少热量损失。

提高冷却系统效率

优化冷却流程:改进冷却系统设计,增加冷却水流量或优化冷却通道,确保快速且均匀的冷却。

使用节能型冷却设备:使用节能型冷却塔和水泵,避免能源浪费。可以使用变频驱动水泵来根据实际冷却需求调整流量。

采用变频驱动技术

对于电动机驱动的设备,使用变频器根据负荷的变化调整转速,避免机器在低负荷下高耗能运行。

自动化与智能化管理

自动化生产调度:引入生产调度系统,使设备在负荷状态下运行,避免低效运行。

智能监控系统:部署能效监测系统,实时检测机组各部分的能耗数据,分析能效瓶颈并提供改进方案。

优化工艺与生产计划

批量生产与周期优化:合理安排生产计划,尽量使机组在工作状态下长时间运行,避免频繁开关机造成的能源浪费。

减少空载运行:通过生产计划合理安排设备的使用时段,尽量减少机器的闲置时间。

节能型电力系统

优化电力供应系统:使用电力设备来减少电力损耗,确保设备工作时用电稳定。

使用太阳能或其他可再生能源:如果可能,企业可以通过安装太阳能板或利用其他可再生能源,部分替代传统电力供给。

定期维护与保养

设备定期维护:定期检查和维护机械设备,及时清洁和更换老化的部件,避免因设备损耗或老化导致的额外能耗。

液压系统的优化:液压系统是SMC片材机中较为能耗集中的部分,定期检查液压油的更换、滤芯清理等,确保液压系统的运行。

废热回收利用

安装废热回收系统,将生产过程中产生的废热回收并用于加热或其他生产环节,减少能源的消耗。